공정 어렵지만 비용 낮은 ‘싱글 스태킹’ VS 공정 쉽지만 비용 많이 드는 ‘더블 태스킹’

[테크월드=이나리 기자] 3D 낸드(NAND) 메모리 반도체 기술이 빠르게 발전되면서 현재 64단이 양산됐고, 일부 업체는 72단, 96단 기술 개발을 완료한 상태다. 이처럼 3D 낸드 공정 난이도가 높아지면서 업계에서는 96단 이상부터 해결책으로 더블 스태킹 기술에 주목하고 있다.

3D 낸드는 2013년 삼성전자가 24단 생산을 시작했고 이후 36단, 48단, 2017년에는 64단까지 집적도가 진화하면서 올해 2분기 삼성전자와 도시바는 64단 양산을 시작했다. SK하이닉스는 72단을 올해 3분기부터 양산할 계획이고, 웨스턴디지털은 제조 파트너인 도시바와 공동으로 96단 수직 적층 3D 낸드 기술 개발을 완료해 시험생산을 2018년 돌입할 계획이다. 이에 따라 업체들은 2018년부터 96단 3D 낸드를 본격 양산할 것으로 전망된다.

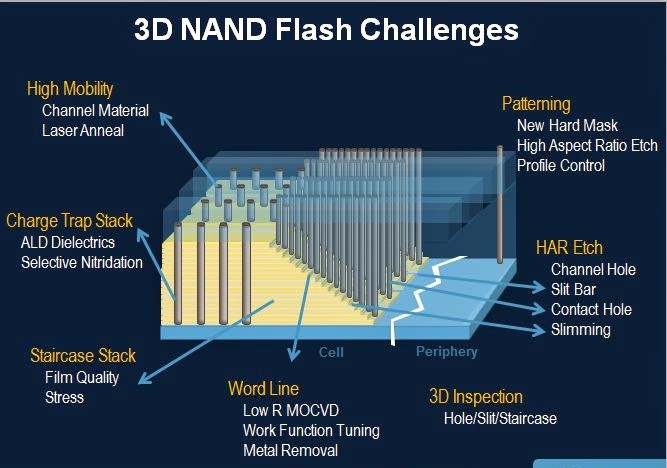

2D 낸드에서는 노광 기술이 가장 중요했지만 3D 낸드에서는 증착, 식각 관련 기술이 더 중요해졌다. 3D 낸드를 만드는 공정은 업체들마다 상이하다. 삼성은 TCA을, 도시바는 BiCS, 마이크론과 인텔은 프로아팅 게이트(Floating gate) 방식을 3D 낸드에 채택하고 있다.

미래에셋이 7월 발표한 반도체 보고서에서 따르면 3D 낸드 공정은 24단부터 64단까지 발전하는 동안에는 기술 상 큰 변화가 없었으나 96단부터는 공정의 한계에 부딪혀 큰 변화가 있을 것으로 발표했다.

3D 낸드 구조는 고층 빌딩과 비슷하다. 원하는 층 수만큼 반복해서 증착하고, 최상단에서 최하단까지 홀을 뚫는다. 만들어진 홀의 벽면에는 고정을 위한 물질을 증착하고, 필요 없는 부분을 식각하는 과정을 반복한다. 전체 공정에서 가장 난이도가 높은 공정은 홀을 뚫는 공정이다. 하지만 64단 이상 높이가 올라가면, 홀을 식각해서 뚫는 과정이 더 어려워진다.

식각을 위해서는 탄소 기반의 하드마스크를 이용해서 깊은 홀을 동일한 두께로 소자의 최하단까지 뚫어야 하는데, 이를 HAR(High Aspect Ratio) 식각이라 부른다. 64단의 홀의 깊이는 3미크론 이상이고, 96단은 6미크론 이상이다. 그러나 현재 하드마스크에서는 6미크론 이상의 홀을 뚫을 수 없다. 그 이유는 홀의 깊이가 깊어지면 하드마스크의 두께도 늘어나야 하는데, 식각 장비의 에너지가 하드마스크에서 크게 줄어들면서 홀에 도달하는 에너지가 줄어들기 때문이다.

따라서 반도체 업계에서는 96단 공정의 어려움을 해결하기 위한 방법으로 더블 스태킹 기술을 고려하고 있다. 더블 스태킹은 전체 층을 절반으로 나눠서 쌓는 공정이다. 예를 들어 96단은 48단을 우선 쌓고, 그 위에 다시 48단을 올리는 방식이다. 이는 쉽게 말해, 올라가야 할 산이 높아지면 중간에 베이스캠프를 만드는 것과 같은 이치다.

하지만 더블 스태킹은 싱글 스태킹 보다 어려운 공정을 쉽게 작업해주지만, 비용이 크게 늘어난다는 단점도 있다. 이는 문자열이 1개에서 2개로 늘어나고 배선이 30% 이상 늘어나면서 제조 비용이 상승되기 때문이다.

따라서 업체들은 공정이 어렵지만 비용이 낮은 싱글 스태킹 방식을 계속 이어갈지, 공정은 쉽지만 비용이 높은 더블 스태킹을 새로 채택할지 선택의 기로에 놓였다. 삼성전자와 도시바는 96단까지는 싱글 스태킹을 유지하고, 128단부터 더블 스태킹을 도입할 가능성이 높다. 반면 SK하이닉스는 72단부터 더블 스태킹을 적용할 것으로 알려졌다.

도현우 미래에셋 반도체 연구원은 “업체들이 싱글 스태킹을 선택할 경우에는 높은 종횡비의 홀을 뚫기 위한 고성능 하드 마스크가 필요하다. 반대로 더블 스태킹을 선택할 경우에는 두 번씩 작업해야 하기 때문에 투입되는 재료가 많아지고, 생산량을 맞추기 위한 장비 또한 증가하게 된다”며 “어느 기술을 선택하든 어려워진 공정으로 인해 반도체 장비 수요는 지속적으로 증가될 것”이라고 전망했다.

그래도 삭제하시겠습니까?